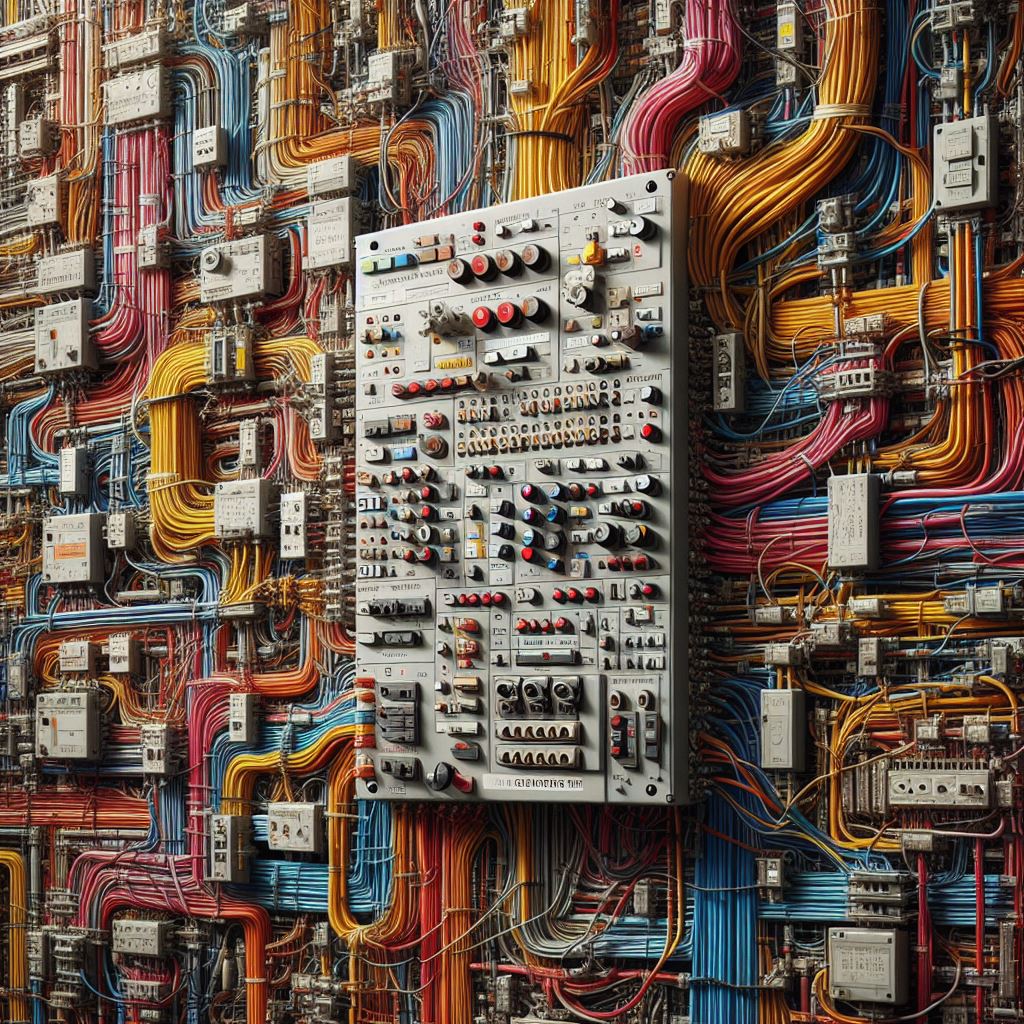

I quadri elettrici industriali o un qualsiasi quadro industriale, rappresentano il pilastro dell’automazione industriale, svolgendo un ruolo essenziale nella gestione e distribuzione dell’energia elettrica in una vasta gamma di ambienti manifatturieri e industriali. Questi sistemi sono concepiti con l’obiettivo di gestire, controllare e proteggere circuiti elettrici complessi, assicurando un funzionamento sicuro ed efficiente delle apparecchiature e dei macchinari critici per i processi produttivi.

La loro importanza deriva dalla capacità di fornire un controllo preciso e affidabile dell’alimentazione elettrica ai dispositivi e alle apparecchiature presenti negli impianti industriali. Grazie ai componenti come sezionatori di potenza, fusibili, disgiuntori, contattori e relè, i quadri elettrici consentono di interrompere il flusso di corrente in caso di emergenza o guasto, garantendo così la sicurezza degli operatori e la protezione degli impianti.

Inoltre, questi sistemi sono progettati per ottimizzare l’efficienza energetica, contribuendo così alla riduzione dei costi operativi e all’ottimizzazione delle risorse. Attraverso l’implementazione di tecnologie avanzate, come PLC (Controller Logico Programmabile) e HMI (Interfacce Uomo-Macchina), i quadri elettrici consentono una gestione intelligente e automatizzata dei processi industriali, migliorando la produttività e riducendo al minimo gli sprechi di energia.

L’evoluzione tecnologica continua a guidare l’innovazione nel settore dei quadri elettrici industriali, con una crescente integrazione di soluzioni digitali, sensori intelligenti e sistemi di comunicazione dati. Queste nuove tecnologie consentono una maggiore flessibilità, connettività e capacità di monitoraggio remoto, consentendo alle imprese di adattarsi rapidamente alle mutevoli esigenze del mercato e di mantenere un vantaggio competitivo.

Struttura e Funzionamento

Un quadro elettrico industriale è costituito da un insieme di componenti elettrici montati su un pannello metallico. Le sue principali parti includono:

Sezionatori di Potenza:

Gli interruttori di un quadro elettrico industriale, fondamentali all’interno dei quadri elettrici industriali, sono progettati con precisione per interrompere il flusso di corrente in situazioni di emergenza o durante operazioni di manutenzione. Questi dispositivi sono essenziali per garantire la sicurezza degli impianti e del personale.

In caso di emergenza, gli interruttori sono in grado di rilevare anomalie nel flusso di corrente, come sovraccarichi o cortocircuiti, e interrompere immediatamente l’alimentazione per prevenire danni alle apparecchiature e ridurre il rischio di incendi o esplosioni. La loro rapida risposta è cruciale per evitare danni gravi e proteggere gli operatori sul campo.

Durante le operazioni di manutenzione, gli interruttori consentono agli operatori di isolare in modo sicuro parti specifiche del sistema elettrico, garantendo che non vi sia alcun flusso di corrente mentre vengono eseguite riparazioni o interventi di manutenzione preventiva. Questo previene potenziali incidenti dovuti a esposizione a correnti pericolose e facilita il lavoro degli elettricisti e degli operatori di manutenzione.

Gli interruttori possono essere di diversi tipi, tra cui magnetotermici, differenziali e di emergenza, ognuno progettato per scopi specifici e con caratteristiche di intervento differenti. L’accurata selezione e installazione degli interruttori all’interno dei quadri elettrici è essenziale per garantire un funzionamento affidabile e conforme agli standard di sicurezza.

Fusibili e Disgiuntori:

I dispositivi di protezione che interrompono il flusso di corrente in caso di sovraccarichi o cortocircuiti sono fondamentali per garantire la sicurezza degli impianti elettrici industriali. Questi dispositivi includono fusibili e disgiuntori, progettati per rilevare e rispondere tempestivamente a condizioni anomale nel flusso di corrente.

I fusibili sono componenti passivi che contengono un elemento fuso che si rompe quando il flusso di corrente supera un certo livello predeterminato. Quando si verifica un sovraccarico o un cortocircuito, il fusibile si rompe, interrompendo immediatamente il flusso di corrente e proteggendo così gli apparecchi e i circuiti collegati.

I disgiuntori, d’altra parte, sono dispositivi attivi che possono essere azionati manualmente o automaticamente per interrompere il flusso di corrente in situazioni di emergenza. Questi dispositivi includono solitamente un meccanismo di rilevamento delle correnti anomale che attiva un interruttore per aprire il circuito e interrompere il flusso di corrente. Inoltre, i disgiuntori spesso offrono la possibilità di essere resettati dopo essere stati azionati, rendendoli ideali per situazioni in cui è necessario ripristinare rapidamente l’alimentazione una volta risolta la condizione di emergenza.

L’importanza di questi dispositivi di protezione non può essere sottovalutata, poiché contribuiscono in modo significativo a prevenire danni agli impianti elettrici, incendi e altri pericoli per la sicurezza. La corretta selezione, installazione e manutenzione di fusibili e disgiuntori è essenziale per garantire la sicurezza e l’affidabilità degli impianti industriali, nonché per garantire il rispetto delle normative e degli standard di sicurezza. Inoltre, con l’avvento di tecnologie avanzate, alcuni sistemi integrano funzionalità di monitoraggio remoto e diagnostica per rilevare e segnalare eventuali anomalie nel funzionamento dei dispositivi di protezione, consentendo interventi tempestivi e una maggiore affidabilità complessiva del sistema elettrico.

Contattori e Relè:

I dispositivi elettromeccanici utilizzati per controllare il flusso di corrente verso i carichi elettrici che passano all’interno del quadro elettrico industriale, rappresentano una componente essenziale nei quadri elettrici industriali, contribuendo alla regolazione e alla gestione efficace dell’alimentazione elettrica all’interno degli impianti manifatturieri. Questi dispositivi, come contattori e relè, sono progettati per rispondere tempestivamente ai segnali provenienti da sensori o sistemi di controllo, consentendo un controllo preciso e affidabile dei processi industriali.

I contattori sono dispositivi elettromeccanici utilizzati per stabilire o interrompere il flussi di corrente verso i carichi elettrici. Operando mediante l’attivazione di un campo elettromagnetico, i contattori possono gestire correnti di grandi dimensioni e fornire una connessione stabile e affidabile ai carichi. Grazie alla loro capacità di sopportare elevate correnti e tensioni, i contattori sono ampiamente impiegati in applicazioni industriali dove è richiesta una commutazione di potenza robusta e affidabile.

I relè, d’altra parte, sono dispositivi elettromeccanici utilizzati per controllare il flusso di corrente o tensione in base a segnali elettrici provenienti da sensori, interruttori o sistemi di controllo. Esistono diverse tipologie di relè, tra cui relè a contatto, relè statici e relè programmabili, ognuno con caratteristiche e applicazioni specifiche. I relè consentono di isolare e proteggere circuiti sensibili, nonché di implementare logiche di controllo complesse attraverso la loro capacità di rispondere a segnali esterni.

Insieme, contattori e relè svolgono un ruolo fondamentale nel garantire il funzionamento sicuro ed efficiente dei sistemi elettrici industriali. La loro capacità di rispondere rapidamente a segnali di controllo consente di adattare dinamicamente l’alimentazione elettrica in base alle esigenze specifiche dei processi industriali, contribuendo così a ottimizzare le prestazioni e la produttività degli impianti manifatturieri.

Alimentatori e Trasformatori:

Tra i componenti utilizzati per convertire e trasformare l’energia elettrica negli impianti industriali, vi sono diversi dispositivi che svolgono ruoli fondamentali per garantire un funzionamento efficiente e conforme alle esigenze specifiche dell’applicazione industriale.

Trasformatori: Essenziali per trasformare la tensione e la corrente elettrica da un livello a un altro, i trasformatori sono utilizzati per adattare l’energia elettrica alle esigenze specifiche degli apparecchi e delle macchine presenti nell’impianto. Possono essere monofase o trifase, e vengono impiegati anche per l’isolamento galvanico e la riduzione delle interferenze.

Alimentatori: Questi dispositivi convertono l’energia elettrica da una forma di alimentazione in una forma utilizzabile per i componenti elettronici presenti nel quadro elettrico o nel sistema di controllo. Possono essere alimentatori a tensione costante o corrente costante, a seconda delle esigenze del carico.

Inverter: Utilizzati per convertire l’energia elettrica da corrente continua (DC) a corrente alternata (AC) o viceversa, gli inverter sono fondamentali per alimentare dispositivi elettrici che richiedono una forma specifica di energia, come motori elettrici o dispositivi di riscaldamento.

Raddrizzatori: Questi componenti convertono l’energia elettrica da corrente alternata (AC) a corrente continua (DC), necessaria per alimentare molte apparecchiature elettroniche e motori presenti negli impianti industriali.

Convertitori DC-DC e DC-AC: Utilizzati per adattare la tensione e la corrente elettrica a diversi livelli all’interno del sistema, i convertitori DC-DC e DC-AC consentono di ottimizzare l’efficienza energetica e di garantire un funzionamento stabile dei dispositivi elettrici.

In aggiunta a questi componenti principali, possono essere utilizzati anche vari dispositivi di controllo e regolazione, come regolatori di tensione e di frequenza, per garantire un’adeguata gestione dell’energia elettrica all’interno dell’impianto industriale.

Sistemi di Controllo e Automazione:

I PLC (Controller Logico Programmabile), le HMI (Interfacce Uomo-Macchina) e altri dispositivi giocano un ruolo fondamentale nel monitorare e controllare il funzionamento dei quadri elettrici industriali e dei processi ad essi collegati. I PLC sono dispositivi programmabili in grado di eseguire una serie di istruzioni logiche per controllare l’apertura e la chiusura di contattori, relè e altri componenti del quadro elettrico. La loro programmabilità consente una flessibilità senza pari nell’adattare il comportamento del sistema alle mutevoli esigenze di produzione.

Le HMI forniscono un’interfaccia intuitiva attraverso la quale gli operatori possono interagire con il sistema di controllo. Queste interfacce consentono di monitorare lo stato del quadro elettrico industriale, visualizzare dati in tempo reale, impostare parametri di funzionamento e ricevere notifiche di allarme in caso di anomalie. Le HMI moderne offrono funzionalità avanzate come la visualizzazione grafica delle linee di produzione, la registrazione dei dati e la gestione remota tramite connessioni di rete.

Oltre ai PLC e alle HMI, altri dispositivi utilizzati nei quadri elettrici industriali includono sensori di processo, trasduttori di misura e dispositivi di comunicazione dati. I sensori di processo rilevano variabili ambientali e parametri operativi, come temperatura, pressione e flusso, fornendo dati cruciali per il monitoraggio delle prestazioni e il controllo dei processi. I trasduttori di misura convertono segnali elettrici in forme utili per il controllo e la registrazione, mentre i dispositivi di comunicazione dati consentono lo scambio di informazioni tra il quadro elettrico e altri sistemi di controllo distribuito.

Applicazioni e Importanza

I quadri elettrici industriali rappresentano una pietra angolare nell’ecosistema industriale moderno, in quanto offrono una gestione sicura e efficiente dell’energia elettrica in una varietà di contesti produttivi. La loro presenza è diffusa in molteplici settori, compresi quelli manifatturiero, automobilistico, alimentare e farmaceutico, svolgendo un ruolo fondamentale nel garantire il funzionamento fluido e affidabile delle attività industriali.

Uno degli aspetti critici nella progettazione e nell’installazione di quadri elettrici industriali è la sicurezza degli impianti. Questi sistemi devono essere progettati in conformità con rigidi standard di sicurezza e normative industriali per garantire la protezione degli operatori e degli impianti stessi da eventuali rischi legati all’elettricità, come sovraccarichi, cortocircuiti o guasti improvvisi.

Inoltre, la continuità operativa è un obiettivo primario di ogni impianto industriale. La corretta progettazione e installazione di un quadro elettrico industriale è essenziale per garantire che le attività produttive possano essere condotte senza interruzioni indesiderate dovute a problemi elettrici. Questi sistemi devono essere in grado di gestire carichi variabili, anticipare e prevenire guasti imprevisti e garantire un funzionamento affidabile delle linee di produzione.

Un altro vantaggio significativo offerto dai quadri elettrici industriali è la possibilità di monitorare e controllare una serie di parametri ambientali e operativi. Grazie all’integrazione di sensori e sistemi di controllo avanzati, è possibile monitorare in tempo reale vari aspetti dell’ambiente industriale, come temperatura, umidità, pressione e altro ancora. Questa capacità consente alle aziende di ottimizzare le condizioni di lavoro, migliorare l’efficienza energetica e prevenire potenziali problemi prima che si verifichino.

Evoluzione Tecnologica

Negli ultimi anni, i quadri elettrici industriali hanno subito significativi sviluppi tecnologici per adattarsi alle crescenti esigenze dell’automazione e dell’Industria 4.0. Le tendenze recenti includono:

Integrazione di Tecnologie Digitali:

L’evoluzione dei quadri elettrici industriali è fortemente influenzata dall’integrazione di tecnologie avanzate come i PLC (Controller Logico Programmabile), i sensori intelligenti e i sistemi di comunicazione dati. Questi componenti apportano miglioramenti significativi alla precisione, alla flessibilità e alla connettività dei quadri elettrici, contribuendo a ottimizzare le operazioni industriali in vari modi.

In primo luogo, l’impiego di PLC avanzati consente una programmazione più sofisticata e una maggiore flessibilità nell’esecuzione dei processi industriali in un quadro elettrico industriale. I PLC moderni offrono capacità di elaborazione e memoria più elevate, consentendo l’esecuzione di algoritmi complessi e la gestione di una maggiore varietà di input e output. Questo si traduce in una maggiore precisione e affidabilità nel controllo delle apparecchiature e dei dispositivi collegati al quadro elettrico.

I sensori intelligenti svolgono un ruolo fondamentale nel monitoraggio delle condizioni ambientali e delle prestazioni delle apparecchiature all’interno degli impianti industriali. Grazie alla loro capacità di rilevare e trasmettere dati in tempo reale, i sensori forniscono informazioni cruciali sui livelli di temperatura, pressione, umidità e altro ancora, consentendo un controllo più accurato dei processi e una rapida identificazione di eventuali anomalie o guasti.

Infine, i sistemi di comunicazione dati migliorano la connettività e l’accessibilità dei quadri elettrici, consentendo il monitoraggio remoto e la gestione centralizzata degli impianti industriali. La trasmissione di dati tramite reti Ethernet, Wi-Fi o protocolli di comunicazione industriali come Modbus o Profibus consente agli operatori di monitorare e controllare i quadri elettrici da qualsiasi posizione, migliorando l’efficienza operativa e riducendo i tempi di fermo.

Efficienza Energetica:

L’implementazione di strategie di gestione energetica nei quadri elettrici industriali riveste un ruolo sempre più cruciale nell’ottimizzazione del consumo di energia e nella riduzione dei costi operativi per le aziende. Queste strategie si concentrano sull’identificazione e sull’attuazione di misure proattive volte a migliorare l’efficienza energetica e a ridurre gli sprechi.

Un’importante strategia adottata è l’integrazione di dispositivi elettronici intelligenti all’interno di un quadro elettrico industriale, come sensori di monitoraggio del consumo energetico e PLC avanzati. Questi dispositivi consentono una raccolta dati dettagliata sul consumo di energia, consentendo agli operatori di identificare inefficienze e sprechi energetici. Utilizzando queste informazioni, le aziende possono apportare modifiche alle loro operazioni per ottimizzare l’utilizzo dell’energia e ridurre i costi.

Inoltre, la programmazione di sistemi di controllo e automazione avanzati consente di gestire in modo più efficiente il flusso energetico attraverso l’impianto industriale. Ciò include la regolazione automatica dei carichi elettrici in base alla domanda effettiva, l’ottimizzazione dei cicli di lavoro dei macchinari per ridurre i picchi di consumo e l’implementazione di strategie di gestione delle interruzioni per ridurre al minimo la necessità di energizzare dispositivi non essenziali.

Le aziende stanno anche investendo in sistemi di monitoraggio energetico in tempo reale e software di analisi dei dati per identificare trend di consumo, individuare anomalie e prendere decisioni informate per migliorare l’efficienza energetica nel tempo. Questa approccio di monitoraggio continuo consente un’ottimizzazione costante delle prestazioni energetiche dell’impianto industriale.

Infine, la sensibilizzazione e la formazione del personale sono cruciali per garantire il successo delle strategie di gestione energetica. Gli operatori devono essere consapevoli dell’importanza dell’efficienza energetica e delle pratiche ottimali per ridurre gli sprechi. Inoltre, l’adozione di una cultura aziendale orientata all’efficienza energetica può motivare il personale a identificare e attuare miglioramenti continui nei processi operativi.

Manutenzione Predittiva:

L’utilizzo di sistemi di monitoraggio remoto e diagnostica avanzata all’interno di un quadro elettrico industriale rappresenta un passo significativo nell’evoluzione dei quadri elettrici industriali. Queste tecnologie consentono di raccogliere e analizzare in tempo reale una vasta gamma di dati operativi, fornendo agli operatori e agli ingegneri informazioni preziose sullo stato di salute del sistema e dei componenti.

I sistemi di monitoraggio remoto consentono agli operatori di controllare e gestire i quadri elettrici da remoto, riducendo la necessità di interventi fisici sul sito e consentendo una maggiore flessibilità operativa. Attraverso l’accesso remoto, gli operatori possono esaminare i dati di funzionamento, verificare lo stato dei dispositivi di protezione e intervenire prontamente in caso di anomalie o problemi.

La diagnostica avanzata si basa sull’analisi dei dati per identificare precocemente eventuali segnali di guasto o malfunzionamento nei componenti del quadro elettrico. I sensori installati all’interno del quadro possono rilevare variazioni di temperatura, corrente, tensione e altre grandezze, fornendo indicazioni preziose sullo stato di salute dei componenti e la necessità di interventi di manutenzione preventiva.

L’implementazione di sistemi di monitoraggio remoto e diagnostica avanzata consente alle aziende di adottare approcci proattivi alla manutenzione, piuttosto che aspettare che si verifichino guasti imprevisti. Ciò comporta una significativa riduzione dei tempi di fermo e dei costi di manutenzione, oltre a migliorare la disponibilità e l’affidabilità complessiva degli impianti industriali.

Inoltre, questi sistemi consentono di ottimizzare le operazioni di manutenzione, pianificando gli interventi in base alle reali necessità e alla criticità dei componenti. Ciò significa che le risorse possono essere impiegate in modo più efficiente, riducendo al minimo il downtime e massimizzando la produttività complessiva dell’impianto.

Conclusioni

Il quadro elettrico industriale rappresenta il cuore pulsante dell’automazione industriale, fornendo il controllo e la distribuzione dell’energia elettrica in ambienti manifatturieri complessi. Con l’avvento della tecnologia digitale e dell’Industria 4.0, questi sistemi stanno diventando sempre più sofisticati, offrendo nuove opportunità per migliorare l’efficienza, la sicurezza e la competitività nell’ambito industriale. La continua innovazione in questo settore promette di trasformare radicalmente il modo in cui vengono gestiti e controllati i processi industriali, consentendo alle imprese di rimanere competitive in un mercato sempre più globale e dinamico.

Per una corretta manutenzione ti consigliamo di leggere questo articolo: Manutenzione quadri elettrici